石灰窑工艺点浅析

结构先进,低压损的竖式预热器能有提高预热果,经预热后的石灰石入窑分解率可达20-25%,并可直接利用10-15mm细粒石灰石; 可靠的石灰窑两组合式鳞片密封.使漏风系数小于10%使用复合型耐火材料,以减少辐射热损失;

、石灰窑设备技术点:

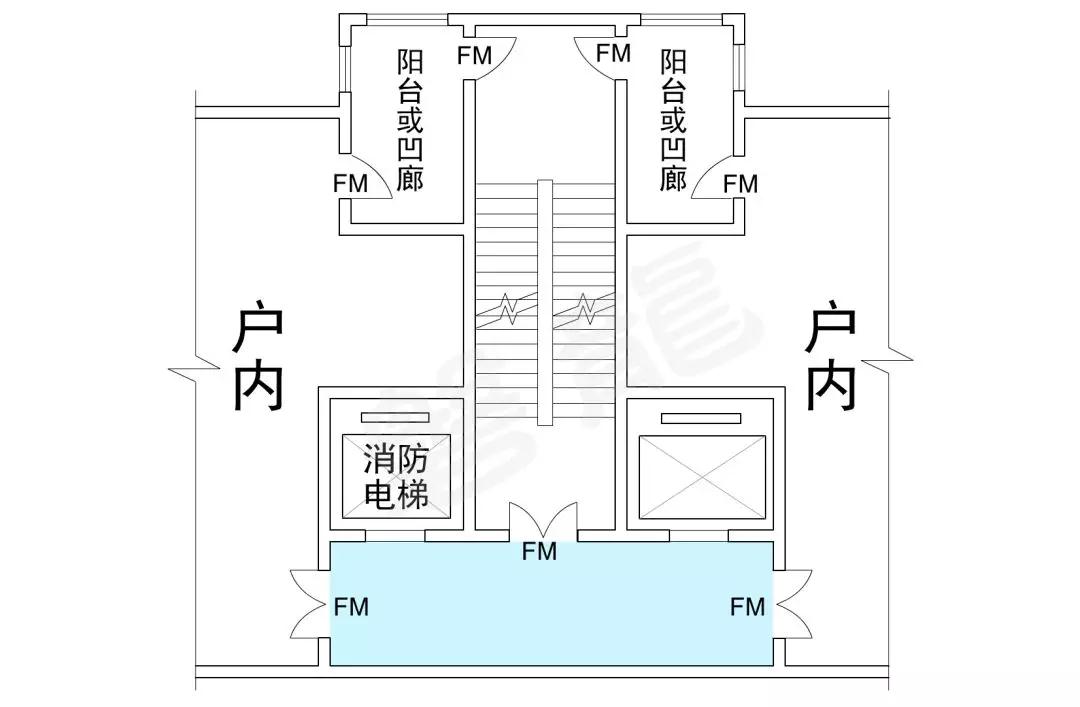

1、结构先进,低压损的竖式预热器能有提高预热果,经预热后的石灰石入窑分解率可达20-25%,并可直接利用10-15mm细粒石灰石;

2、可靠的石灰窑两组合式鳞片密封。使漏风系数小于10%使用复合型耐火材料,以减少辐射热损失;

3、填充式、可分区通风的圆形或方形竖式冷却器,使出冷却器的石灰温度为800C+环境温度,便于输送、储存,并可将入窑二次空气预热到7000C以上,减少了运动部件和殊材料。

二、石灰窑生产过程中主要存在的问题

1、粒度太大:石灰石煅烧的速度取决于石灰的料度与石灰石表面所接触的温度。但在定温度下,则石灰石的煅烧速度取决于石灰石的粒度。料度越大,煅烧速度越慢。这里由于石灰的导热系数小于石灰煅烧的进行,石灰层的厚度逐渐增加,热量越难进入石块内部,煅烧速度也慢。所以大块石灰石往往存在夹心,生烧石灰先就是这个原因。普通竖窑粒度应控制在40-80mm为好,窑容大的可放宽到50-150mm,为节约石灰石成本也可门用小石料。

2、燃料比例小或燃料热值低。混烧窑用燃料的配比与窑的技术性能有关,洛阳千百度窑炉科技有限公司设计的节能环保混烧石灰窑窑型由于引进了日本的先进的技术窑形设计较科学相对煤比非常低,每烧吨石灰目前部分先进窑型已突破125公斤以下,混烧窑用煤般要求热值在5500大卡以上。燃料的粒度要有定的控制,用末煤时要适当加水。

3、供风不合理,石灰窑内的石料是靠燃料燃烧加温煅烧的,而燃料是依靠氧气(空气)燃烧的,任何燃料的燃烧必须具备三个条件包括燃料、氧气、火缺不可,而且是风大火大风匀火匀,除燃料有定比例的量以外就是供风的合理性了,在窑内断面上有的局部风量大有的风量小,风大的地方烧好了可风小的地方自然就出现生烧。

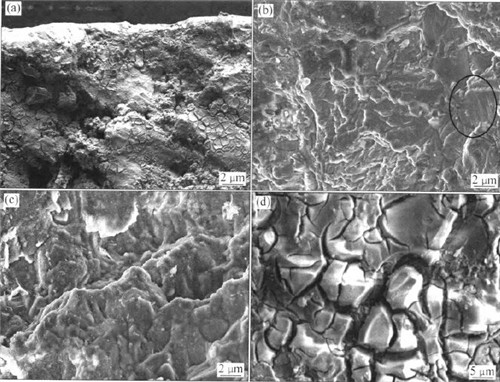

4、过烧,生石灰质量的好坏,是要看其中氧化钙、氧化镁的含量多寡,二是要看生石灰的生过烧率,生烧就是其中部分石灰石没有完分解,过烧则是石灰石煅烧过渡,使生石灰致密,也称过火石灰或死烧石灰。这部分生石灰活性低,难于在后面的生产中分化,普通石灰石,正常的燃烧温度为l0001200℃,过烧灰通常是燃烧温度过高、时间长,表面出现裂缝或玻璃状的外壳,体积收缩明显,颜色烧成了黑色,块容增大,自然是过烧。过烧的处理当然先是考虑燃料的配比是否过大,应调整到合理配料当然配煤量要充分考虑煤的质量,同时也要调整供风与之适应,控制煤比及使燃料在炉内布置均匀的主要方法是合理使用旋转布料器。