溅射靶材表面氧化物和杂质如何进行处理

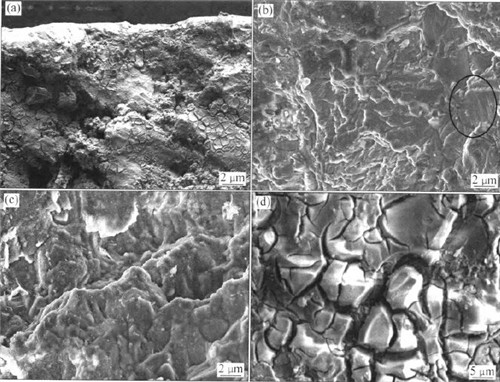

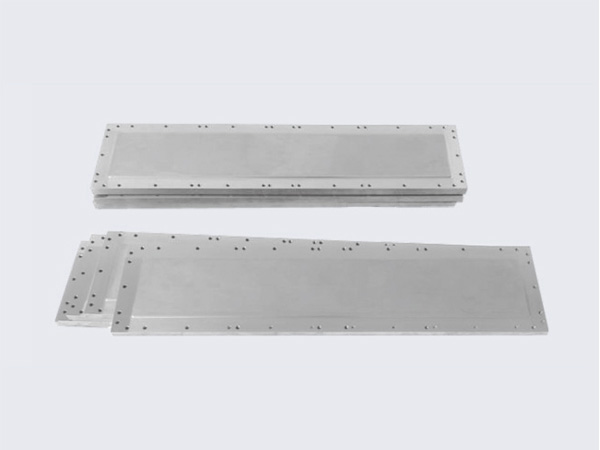

溅射成膜的生产工艺中,由于靶材表面洁净度不高,通常会在靶材溅射表面累积些从几微米到几毫米大小的黑色氧化物,这些异物被认为是IN或SI的不完氧化物,般称之为结瘤。结瘤具有缘性,结瘤量增加,多引发溅射过程中的异常放电,使ITO膜出现粒状物,影响成膜质量。随靶材表面结瘤异常的增加,需要中止溅射操作,对溅射靶材表面的结瘤进行清洁再生产处理,但由于清洁不够切底,溅射靶材洁净度不高,在溅射生产过程中又会很快出现结瘤,这样造成生产作业不连续,导致生产率下降。即使去除了结瘤,反复进行再生处理也很难恢复到新靶材的状态,这样造成种结果,就是靶材在用尽以前会因为结瘤的增加导致靶材废弃。正因如此,需要改进溅射靶材的清洁方法,提高靶材的洁净度。溅射靶材表面处理主要利用砂纸对靶材表面进行打磨,再使用气枪吹除粉尘颗粒和碎肩,或采用无残留胶带粘除.

目前对溅射靶材的表面进行处理时,主要利用砂纸对靶材表面进行打磨,再使用气枪吹除粉尘颗粒和碎肩,或采用无残留胶带粘除。使用气枪吹除很容易造成无尘车间的污染,而采用无残留胶带的方式不仅增加了制造成本,而且不能将所有杂质都粘除,难以提高溅射靶材的洁净度,例如大的颗粒或在缝隙里的粉尘都是无残留胶带难以粘除干净的。

针对现有溅射靶靶材去除杂质技术存在之缺失,研发使用ITO薄膜溅射靶材的清洁方法,这种方法能有减少溅射靶材表面的氧化物和杂质,提高靶材表面洁净度,进而提高靶材的利用率。

后采用无尘布蘸取少量酒精对靶材的表面进行擦拭,进步提高靶材的洁净度。由此,清除了溅射靶材表面氧化物、杂质和粉尘,进而可减少ITO薄膜生产中靶材表面结瘤,降低异常放电次数,也减少了对靶材的清洁次数,提高了生产率,也提高了靶材的利用率,降低了生产成本。同时,氧化物和杂质的减少,也降低了对ITO薄膜表面阻值、雾度、透过率影响,提高了产品质量。

更多相关内容:http://www.lysifon.com/article-181.html