好磨床对轴承的寿命也可以得到保证

台硬车相同的加工水平,台立磨的成本相当可观,由于台机器在车削加工过程中完成,减少了重复安装的定位误差,免去了磨削过程的热加工,加工表面可以达到良好的粗糙度和形状精度,发电率很大化地提高,好磨床对轴承的长寿命也可以得到保证。台硬车相同的加工水平,台立磨的成本相当可观,由于台机器在车削加工过程中完成,减少了重复安装的定位误差,免去了磨削过程的热加工,加工表面可以达到良好的粗糙度和形状精度,发电率很大化地提高,好磨床对轴承的长寿命也可以得到保证.

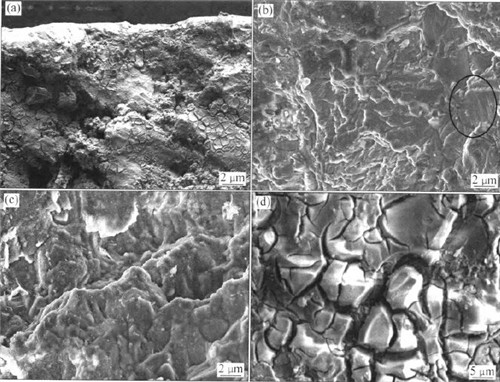

前面我们提到,为了提高轴承寿命,减少轴承噪音,轴承环表面研磨超精加工是必要的。很多轴承厂家产品都不是超精致的,大部分二战前的轴承圈都不是超精,超精加工的轴承零件起源于二战中期,随着军方对机械系统的可靠性,稳定性和较高的安要求,拥有超精细的技术进步和发展。

当时我们很清楚地知道,超精加工设备会增加轴承的表面光洁度,降低摩擦系数,延长轴承寿命。经过十多年的研究和学习,我们意识到在设计超精研磨机时,超精研磨的理论在超精研磨设备开发的初期就有了定的局限性。有了这个限制,就不可能开发出高质量的超精加工设备。

几年前,我去了浙江慈溪的家轴承厂,老板亲自告诉我,他只是喜欢用棒超抛光机,不仅因为棒超抛光机价格便宜,而且还因为他看到那些自动超精密轴承机不管率还是粗糙度都没有棒超精细的果,他没有找到购买自动轴承超精密机的原因。

那么现在呢我们可以清楚的告诉浙江轴承厂的老板了,选择什么号的超精密磨削设备取决于你的生产什么质量的轴承产品,什么时候你的生产质量能够被市场所承受,需要花这么多钱购买台高精度的超精密机床,甚至不需要超精加工设备,也可以使用更便宜的材料,不需要热处理,不需要好的检测设备,也可以制造轴承。原因是轴承产品是由市场需求决定的。

如果个工厂只制造普通品质的轴承,比如P0轴承,寿命和噪音要求不是太苛刻,用超精密研究棒是可以的,如果需要更高的自动化程度,还可以用些1000万的研磨设备。如果制造P6以上比Z3V3组轴承更严格,使用产高精度的超精密机床也是有可能的。 较低标准是精加工过程不能破坏预磨的形状和尺寸精度。 个非常低档次的超抛光设备,先不要提及形状的改善,先要确保不破坏形状和尺寸精度的前言。