如何进行调心滚子轴承位置的精 准测量?为什么进行精 准测量?

只有对这些内容有了详细的了解之后,才能对今天探讨的问题进行定论,也才能确保今天问题的有性。

在进行此问题的探讨之前,我们必须针对于目前关于调心滚子轴承位置的测量做个调查和总结,整理下之前经常使用的测量方法是什么,为什么要进行改变,从而使用精 准测量方法?只有对这些内容有了详细的了解之后,才能对今天探讨的问题进行定论,也才能确保今天问题的有性。

既然如此,我们就先来搜集些关于之前的调心滚子轴承的测量方法的内容,经过多方内容整理收集,之前采用的直都是传统的样板测量挑衅棍子轴承内滚道曲率和位置的方法,但是经过不断的探索和发现,针对于这测量防范,我们发现了很多的弊,主要概括整理为以下内容:

目前在加工和测量调心滚子轴承内滚道时,大多采用样板测量方法,通过观察经由三坐标检定合格的曲率样板和位置样板与内滚道的吻合程度即光隙来判断内滚道曲率和位置是否合格。光隙法虽然直观,但无法量化测量结果。当内滚道未能通过样板测量时,内滚道的修正量仅能凭借操作者或检查员的个人经验判断加工。这过程产生的人为误差可能导致内滚道实际曲率和位置与理论设计值相差大。

采用样板测量内滚道位置时还有个严重缺陷,当轴承面实际尺寸小于设计尺寸时,由于样板测量以面A为基准面,导致内滚道z轴位置随面尺寸减小而偏移,靠近滚道中心对称线。这变化致使双内滚道与滚子本应形成的理论球体的中心发生位移,形成2个立的偏心半球,导致滚子组件的外径与外滚道偏离理论接触点。改变的滚子和内滚道接触点导致滚道对角线不在相交于内圈的中心点,从而大大影响轴承的调心性能。

综上所述,由于传统测量办法的弊,已经不能在满足现在的测量需求以及正常使用了,所以,不得不使用和推出新的方法来达到精 准测量的目的,下面就给大家介绍下精 准测量的内容以及具体的操作方法:

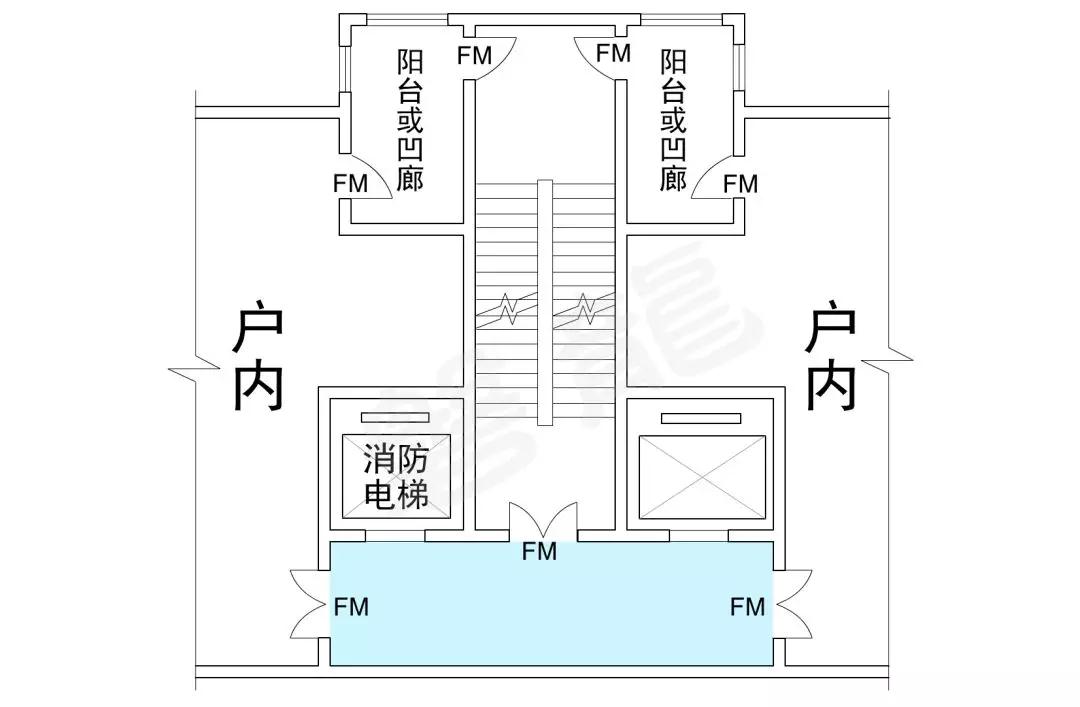

基于不在同直线上的3点确定个圆的原理,可通过确定圆弧内滚道上3点的位置尺寸计算得到内滚道曲率半径和圆心位置。

测量原理如上图所示。图中,O为内滚道圆心,坐标为(xi,zi);xi为内滚道径向位置;zi为内滚道轴向位置;Ri为内滚道曲率半径;B为内圈宽度;H1,H2和H3分别为A1,A2和A3点到内圈面的距离;D1,D2和D3分别为A1,A2和A3处的滚道直径。

根据几何关系可列出:

通过平台和高度卡规确定H1,H2和H3后,用现行的调心滚子轴承内滚道尺寸的测量方法,借助管尺和标准量块测量D1,D2和D3。将H1,H2,H3,D1,D2,D3代入(1)~(3)式,可计算出Ri,xi和zi,从而完成调心滚子轴承内滚道曲率和位置的测量计算。虽然采用手动计算较繁琐,但可通过计算机辅助计算方法得到简化。

相信通过今天的通篇讲解,针对于位置检测的问题已经给大家讲的非常的透彻了,同时也给大家讲清楚了,为什么采用精 准测量的原因,想必大家在内心深处已经有了答案了,如果后续还有什么问题,想要进行咨询的,可以来电进行详细咨询,咨询热线:13703888536。